Activity 04T・AI~驚異の成果を生む 発注・生産・在庫管理AI

- トップページ

- 活動

- T・AI~驚異の成果を生む 発注・生産・在庫管理AI

- 生産量、発注量、在庫量の計算には長年の勘と経験が必要?

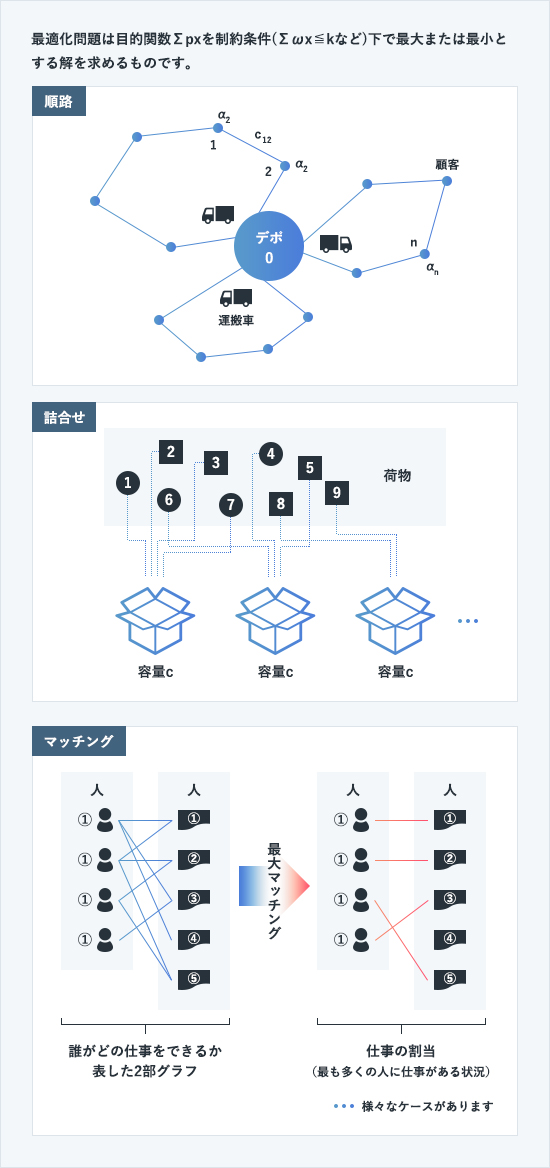

生産計画を立てる際には様々な条件を考慮し、これらの条件を最大限に満たすものを選び、その組み合わせを考えなければなりません。

これが、「制約条件付き最適化問題」です。

従来、現場では、この問題を解決するために、生産計画の熟練者が、大変な労力と時間を費やしてきました。

これをを完全自動で素早く、正確に行えるのがT・AIシステムです。

T・AIが行った典型的な制約条件付き最適化問題と、その生産計算の実例を見ていきます。

TAI生産量計算には、実務上、様々な制約条件付き最適化問題を解くことが必要となります。制約条件に関する典型的なケースを挙げてみます。

①山崩し問題(生産能力調整)

②詰め合わせ問題(トラック、コンテナ、タンク等容量制約)

③バラ数処理問題(量り売り、PTP/びん等)

④グローバル最適配置問題(安全在庫、輸出・入)

これらは、制約条件付最適化問題ですが、変数が多すぎ数学的には不定解となるものがほとんどです。

しかし、対象となるアイテム群に対して、T・AIにより最適生産量が与えられていることが問題の解法を易しくします。

(もちろん、何らかの仮定=実務上の慣行・要求をおく必要はあります。)

いずれにせよ、答えは探索的なアルゴリズムを設計し繰返し計算によって求めることになります。(制約条件を加えたT・AI生産量)

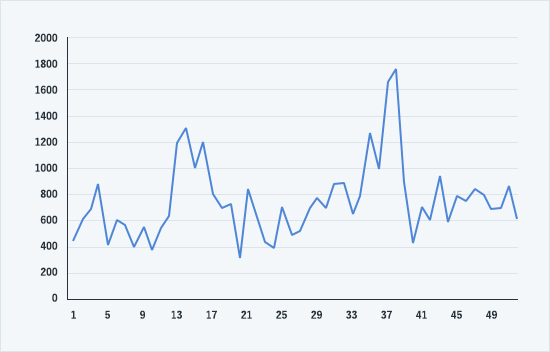

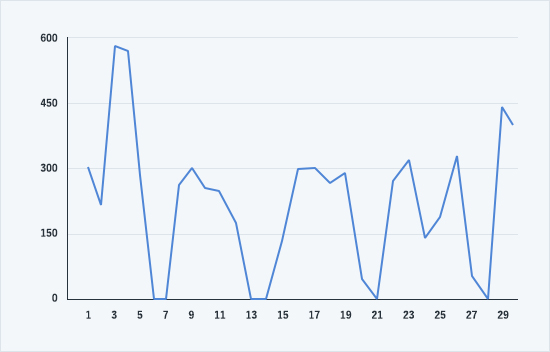

下図は、ある工場のA生産ラインの制約条件を考えない場合の、1年間( 52週)のT・AI生産量です。

実際の操業では、生産能力の上限が制約となるため前倒し生産が行われていました。

(週生産能力1000の生産ライン)

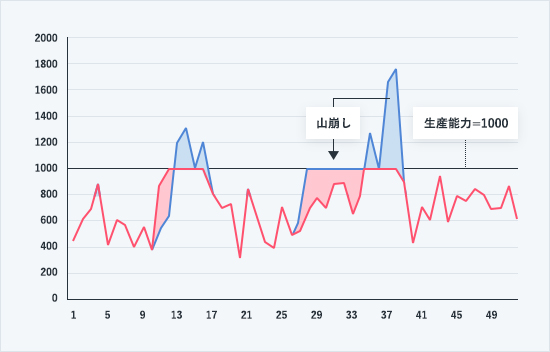

そこでA生産ラインの生産能力(週1000)をみたすように、TAI生産量の山崩し(前倒し生産)が求められました。

A生産ラインでは200品番生産していたので、各品番の山崩し優先順位を組み込んだTAI生産量計算アルゴリズムを作りました。

その結果として下図のような山崩しになりました。 例えば、35週から38週の山を27週から38週までほぼ最大生産能力1000の前倒し生産にします。

但し、前倒し分だけ在庫が少し増加することとなります。

生産現場では、毎週の生産量を決めるのに多くの労力と多くの時間を割いています。

まして、先を読んでどの程度前倒して生産するかは経験や勘に頼るのは実状です。

T・AIの自動計算は効率性(労力・時間)と生産管理精度を飛躍的に高めます。

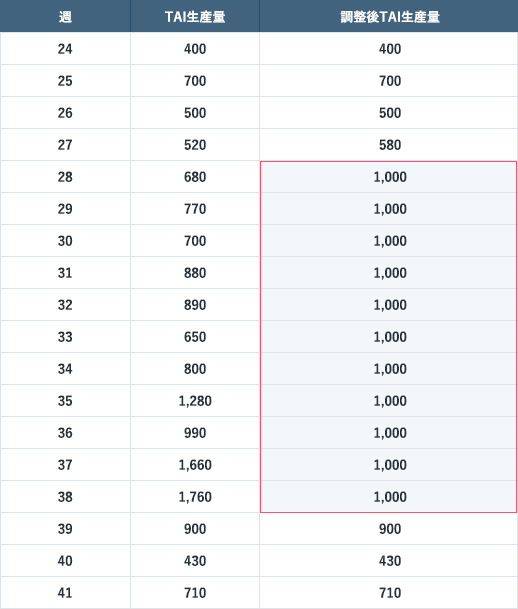

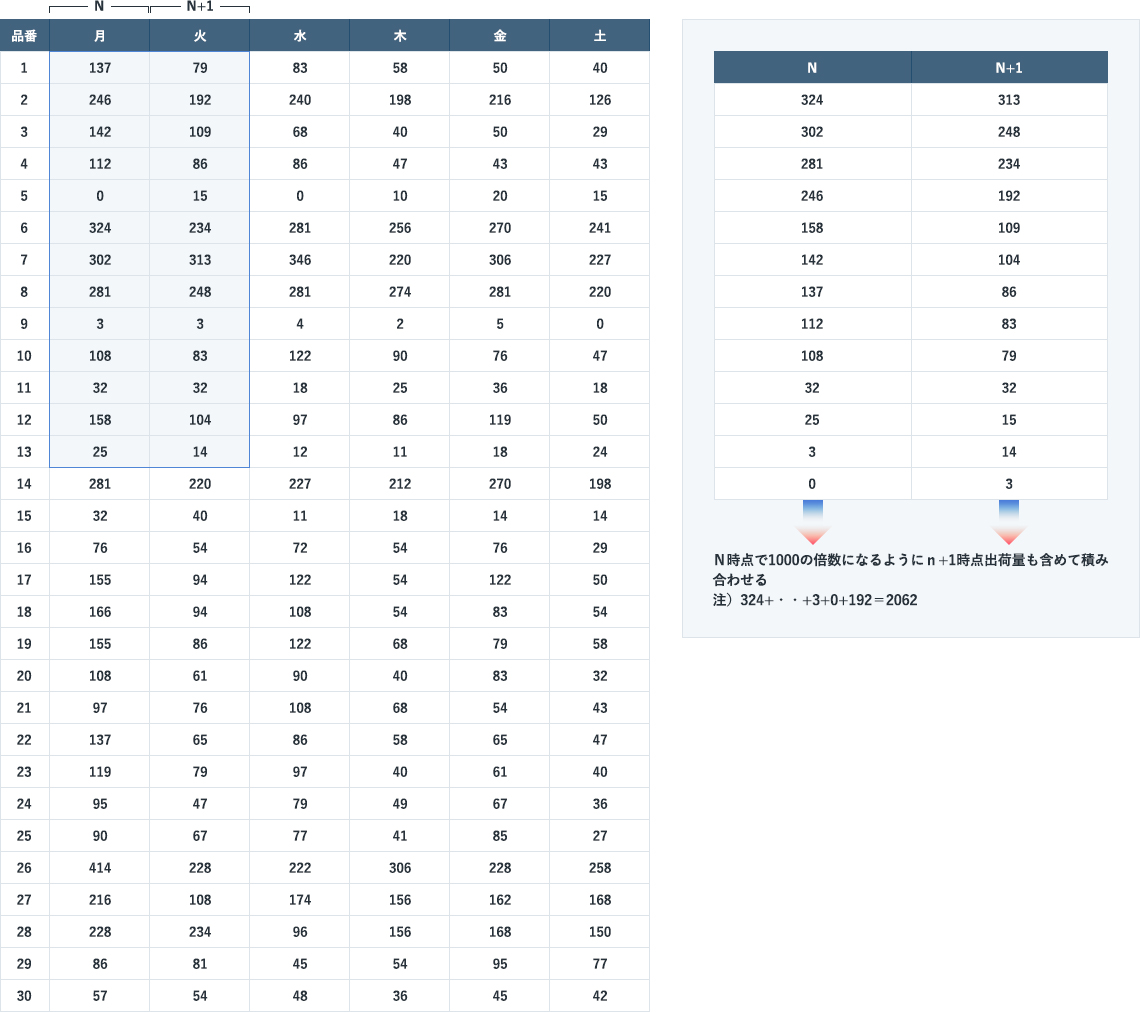

下表はTAIが計算したある工場の日別出荷量(全300品番の一部抜粋)です。

但し、品番1~13については、毎日合わせて1000サイズ(1000以上1100未満)のコンテナにまとめることが求められました。

やはり、品番別詰合せ優先順位を組み込んだアルゴリズムを作り、TAI生産量計算を再構築することとなりました。

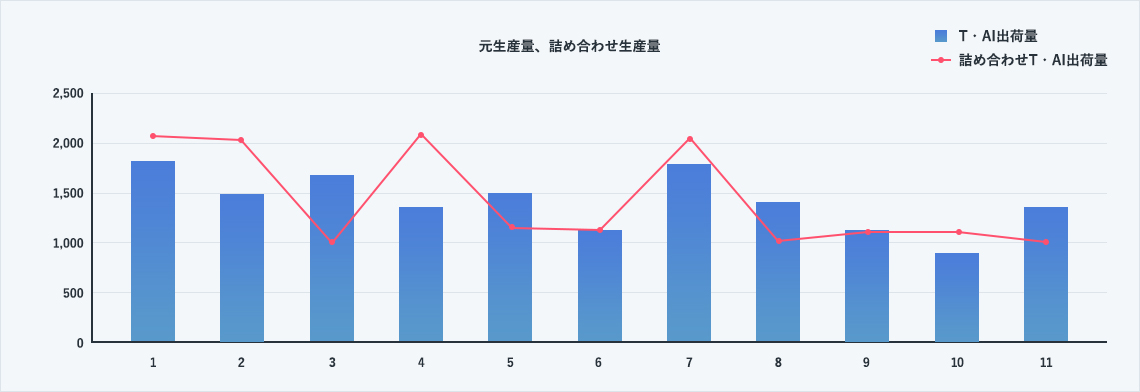

本来なら、図の棒グラフのようにTAI生産・出荷(1~13品番計)すればよいのですが、コンテナ縛りにより、図の折れ線グラフのように、

ほぼ1000の倍数で生産・出荷がなされるよう計算されています。

品番詰め合せ問題は、ほとんどのケースで現場担当者の長年の勘と経験で処理されています。

各品番の本来の最適出荷量と詰め合せ順序を正確に決めることは人には至難な技です。図のように全自動で精度の高い答えが得られるメリットは大きいはずです。

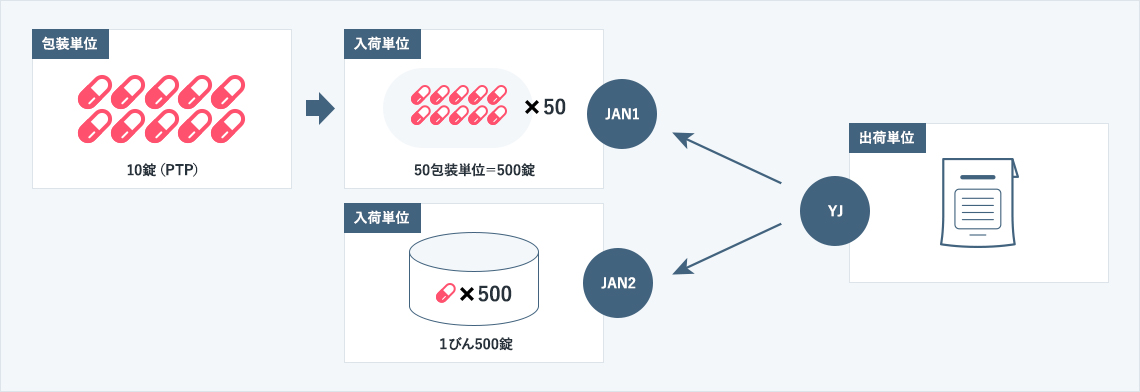

バラ数処理問題とは、仕入形態と販売形態が異なる時によく発生します。

荷姿が異なる仕入、複数の販売単位(パック(ex6缶)と缶)

日々の出荷量に対してTAI入荷量が計算されても、入荷量をどの様に入荷形態に分けるかが問題となります。

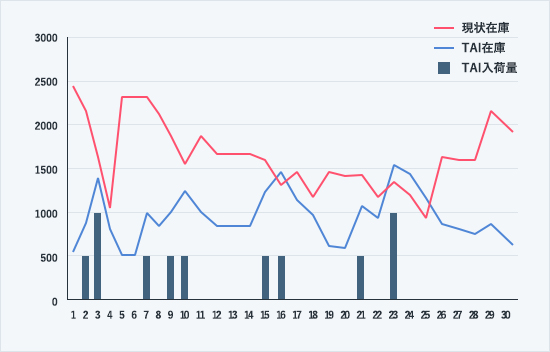

右図のTAI入荷量はPTP形態とびん形態の選択アルゴリズムを組み入れた結果です。

びん内錠数が過少とならないようにびん入荷がなされ、少し在庫をひきあげていますが、

現状在庫と比べると妥当な結果となっています。

T・AI自動計算は、効率化(計算労力、業務調整労力)を進めつつ在庫も下げます。

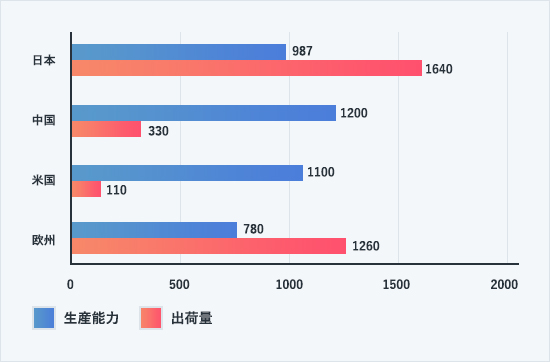

ある機械メーカーの事例で見て行くこととします。

上図はこのメーカーの世界共通製品X(各国間で製品仕様の違いはごく小さい)の直近半年間の各地域別生産能力(月産)と出荷数(月平均)のグラフです。

グローバルな調整をしようとすると、中国の生産能力余剰分を日本、欧州にどう振り分けたら良いかとなるはずですが、実際には下表のような調整(社内輸出・入)が行われていました。

国内需要に対して生産能力不足の日本から、各国へ輸出しているという奇妙な現象が起こっていました。

「日本製の方が性能が良い」「他のエリアはともかく自国内では在庫不足による欠品は絶対許さない」など、

各国のご都合によりこのような結果となっていた訳です。

この現状に対し、「何故、日本のユーザーを犠牲にして米国、欧州、中国を利する必要があるのか」

といった疑問の声もかなりあがっていました。

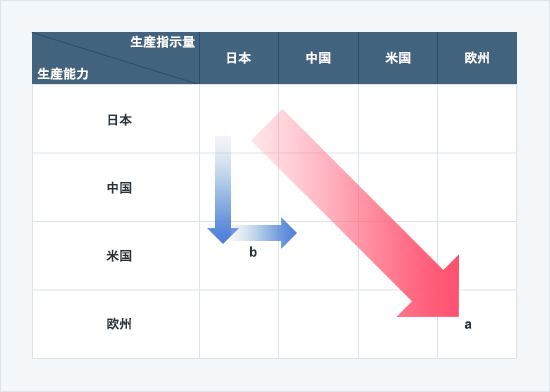

T・AI生産量計算では、次の様な優先順位付けを設定し、計算を行いました。

a 左図対角線に、各国別生産能力と各国別T・AI生産指示量の小さな値を埋める

b この順で能力と指示量のギャップの調整計算を行う。

T・AIでは、日本から、中国、米国への輸出をやめ、日本→欧州を中国→欧州へと変更するような指示となっています。

調達の対出荷不足分は別途計算された各国別安全在庫で処理するよう考えられています。

輸出入回数を現状の4回から2回へと物流効率の向上が図られました。

(注)安全在庫の各国調達配分の問題も同時に解決していますが、ここでは省略しました。